防爆装置の原理

一般に燃焼、爆発が起こる為には燃焼の三要素(発火源、可燃性物質、酸素)が同時に満足されなければなりません。貨物が爆発するのはカーゴタンク内で可燃性ガス濃度、酸素濃度が共に高く、混合した状態にあり、発火源(火花等)が発生した場合になります。その為、酸素濃度が低い状態であれば、たとえ発火源が発生した場合でも爆発現象を防ぐことが出来ます。この原理を利用して不活性ガス装置はカーゴタンクに不活性ガスを送り込み、タンク内の空隙部の酸素濃度を低下させることによって、火災、爆発の危険を防止し、人命及びタンカーの安全を守っています。

不活性ガス装置の種類

| 不活性ガス装置の比較 | ||||

|---|---|---|---|---|

| IGS(イナートガス装置) | IGG(イナートガス発生装置) | 膜式N2(窒素発生装置) | PSA式N2(窒素発生装置) | |

| 原油タンカーへの適正 | ◯ | △ | ▲ | ▲ |

| ボイラーの排気ガスを利用して不活性ガスを製造するため、最も経済的である。 | 独自に燃料を燃焼させて不活性ガスを製造するため、経済性はIGSに劣るが、IGSに比べ、よりクリーンな不活性ガスを製造する事ができる。 | 積荷が原油の場合、窒素ガスほどのクリーンな不活性ガスは必要ではなく、また窒素ガス発生装置は製造効率が低いため、原油タンカーには不向きである。 | ||

| プロダクトタンカーへの適正 | △ | ◯ | ◯ | ◯ |

| 燃料の燃焼により生成した不活性ガスには不純物が混ざり、積荷への汚染が懸念されるため、搭載には注意が必要である。 | 燃料を燃焼させて得ている以上、少量の不純物は含まれてしまうが、IGSに比べ、よりクリーンな不活性ガスを製造する事ができる。 | クリーンな窒素ガスを供給できるため、積荷への影響がない。 但し、IGS/IGGに比べ、高価である。 |

||

| ケミカルタンカーへの適正 | ▲ | △ | ◯ | ◯ |

| 不活性ガス中の不純物により積荷への汚染が懸念され、また超低酸素濃度の供給が出来ないため、不向きである。 | クリーンな窒素ガスを供給できるため、積荷への影響がなく、また超低酸素濃度の供給が可能であるため適している。 | |||

当社の不活性ガス装置にはボイラーの排ガスを利用するイナートガスシステム、不活性ガスとしての使用を主目的として独自に低酸素濃度の燃焼ガスを生成するイナートガス発生装置、大気中の空気から窒素ガスを分離して利用する窒素ガス発生装置があります。

後者ほどよりクリーンなイナートガスを生成する事ができ、重油や高純度化学製品といった可燃性危険物の種類によって、使用するイナートガス装置の選択が可能となっております。

窒素ガス発生装置 – 膜式とPSA式の違いについて

| 膜式窒素ガス発生装置 | PSA式窒素ガス発生装置 | |

|---|---|---|

| 装置概要 |  |  |

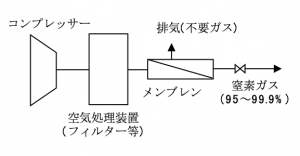

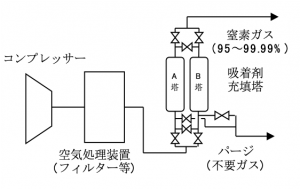

| 窒素ガス 製造方法 | 膜を通過する透過速度差を利用し、窒素とその他ガスを分離する。 | 多孔質吸着剤への吸着特性を利用し、窒素とその他ガスを分離する。 |

| 制御 | フィルタリングにより塵埃を除去した過圧空気をメンブレン(膜)に連続供給し、非透過側に濃縮した窒素ガスを取り出す。 | フィルタリングにより塵埃を除去した過圧空気を吸着層を通過させ、非吸着側に濃縮した窒素ガスを取り出す。尚、使用した吸着材を再活性化するため2塔1式として加圧/吸着、減圧/脱着を交互に繰り出す。 |

| 純度 | 高純度 (~99.9% N2) | 超高純度 (~99.99% N2) |

| 対応容量 (発生量) | 窒素ガス純度 95% 70 ~ 4,500 Nm3/h(吐出圧力 約1.1 MPa) 窒素ガス純度 99.9% Max. 540 Nm3/h (吐出圧力 約1.1 MPa) | 窒素ガス純度 95% 10 ~ 4,500 Nm3/h (吐出圧力 0.7 MPa) 窒素ガス純度 99.9% Max. 1,500 Nm3/h (吐出圧力 0.7 MPa) |

| 電力 | 10~15 bar の原料空気圧で運転するため、使用電力量大。 | 7~10 bar の原料空気圧で運転するため、膜式より使用電力小。 |

| 設置容積 | モジュール化/パッケージ化されているため設置容積は小さく、また狭所にも融通が利きやすい。 | 設置容積は小さく、また狭所にも融通が利きやすい。 |

| メンテナンス | 設置容積は小さく、また狭所にも融通が利きやすい。 | 多数の自動弁で制御されており、膜式と比較して、やや煩雑。 |

| ランニング コスト | 純度95%付近ではPSA式と同程度。 但し、高純度ではPSA式と比較して高コストとなる。 | 高純度では膜式より低コスト。 |

Inert gas system LINEUP

不活性ガス装置 製品ラインナップ